Tereos, 2e groupe sucrier mondial, transforme des matières premières agricoles en sucre, alcool et amidon. Dans la division amidonnière, certains processus de fabrication sont générateurs de poussières.

À la clé, des contraintes vis-à-vis du dépoussiérage et de la sécurisation de ses process de fabrication. Sur son site de Marckolsheim (Alsace), Tereos dispose d’un silo situé dans la zone portuaire en bord de Rhin pour la réception par bateaux ou trains des céréales qui sont ensuite convoyés et transférés par transporteur jusqu’au silo.

![]()

Tereos avait besoin de rénover son système de dépoussiérage, plus assez efficace et adapté aux process.

Enjeu : capter la poussière pour l’extraire du process et maîtriser les risques ATEX.

À cela, s’ajoutait un besoin en dépoussiérage variable selon les périodes de la journée dû à une activité différente d’une ligne à l’autre avec des équipements et réseaux ne fonctionnant pas en simultané.

![]()

Le déchargement de la matière première étant générateur de poussières, nous avons mis en amont de notre solution de dépoussiérage des plénums d’aspiration sur les trois côtés de la fosse (2 latéraux et 1 frontal) qui traitent près de 28 000 m3 de débit d’air par heure.

Notre solution de dépoussiérage comprend :

1 Silo 320 m3 avec décompression sur plateforme métallique.

2 Cyclofiltres 4Y7 .

1 CFFC.

Avec cette solution, les poussières sont captées à divers endroits du process, filtrées, transportées vers le silo puis revalorisées pour la production de nutrition animale.

La contrainte majeure lors du montage ?

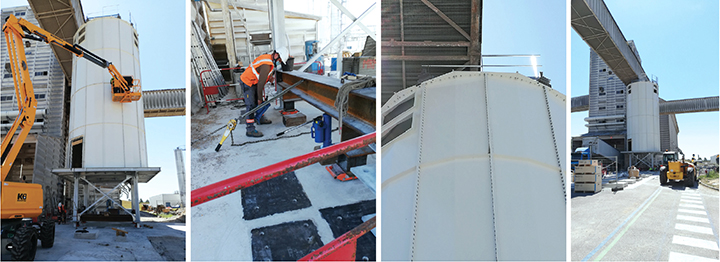

Réussir à intégrer le silo sous un tunnel de transport de matière existant avec une hauteur disponible entre le sol et le tunnel de 16 470 mm sans utiliser les moyens de manutentions traditionnels type grue. La hauteur de l’ensemble portique-silo + caillebotis sur toit de silo est égale à 16 350 mm d’où l’impossibilité de monter le silo de façon traditionnelle.

La solution trouvée par les équipes Cattinair a été d’assembler le silo sur une avancée de dalle en décalé de la position définitive, et de positionner le silo sur des « rollers » (plateaux à roulettes). Une fois le silo tiré pour être déplacé et positionné au niveau de la dalle définitive, les monteurs ont retiré les rollers, démonter la structure en IPN et finaliser l’assemblage et la fixation.

Une prouesse technique pour les équipes qui ont dû déplacer cette structure de 16 m de haut et environ 12 tonnes dans un espace très réduit entre le toit du silo et le tunnel !